Każdego dnia przemysł, transport, a nawet systemy domowe tracą ogromne ilości energii cieplnej. To ciepło bezpowrotnie rozprasza się w powietrzu, choć mogłoby stać się dodatkowym źródłem elektryczności i zmniejszyć zużycie tradycyjnych zasobów. Problem przekształcania ciepła odpadowego w użyteczną energię przez dziesięciolecia pozostawał trudnym wyzwaniem dla naukowców na całym świecie, pisze krakow-future.eu.

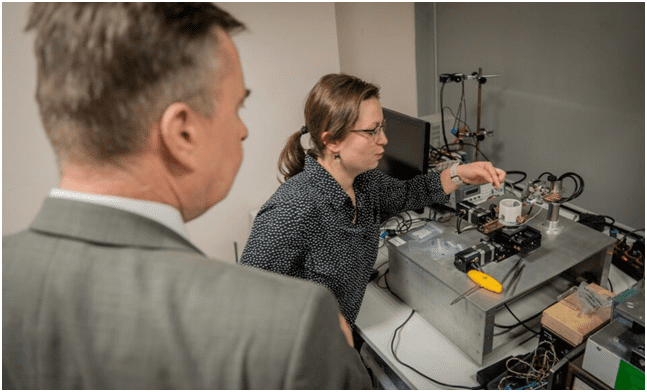

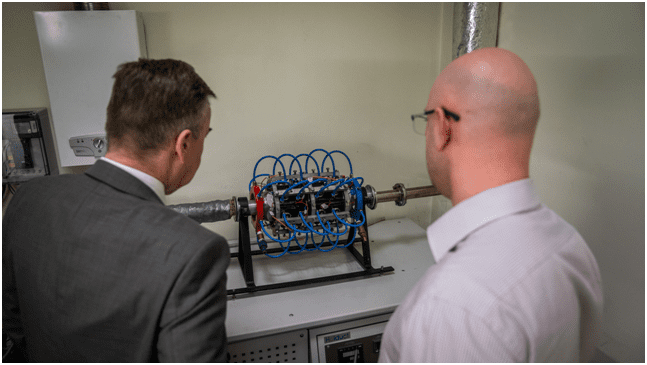

W 2024 roku grupa badaczy z Akademii Górniczo-Hutniczej (AGH) w Krakowie pod kierownictwem profesora Krzysztofa Wojciechowskiego, we współpracy z kolegami z Sieci Badawczej Łukasiewicz oraz Instytutu Fizyki Polskiej Akademii Nauk w Warszawie, zrobiła znaczący krok w tym kierunku. Naukowcy stworzyli prototyp modułów termoelektrycznych o mocy sięgającej 2,5 kW/m², jednocześnie znacząco obniżając koszty ich wytwarzania.

Jak narodził się pomysł?

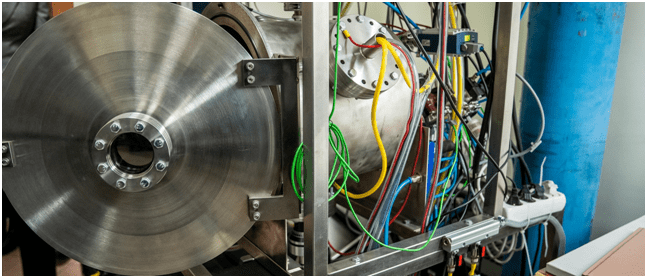

Polscy naukowcy wyszli z założenia, że energia, która w XXI wieku jest aktywnie marnowana, może stać się kluczem do nowego przełomu technologicznego. Ciepło z pieców fabrycznych, silników transportowych czy instalacji serwerowych jest zdolne do przekształcenia w elektryczność dzięki materiałom termoelektrycznym. Zasada tego zjawiska jest znana od dawna: różnica temperatur w elementach półprzewodnikowych generuje prąd elektryczny. Jednak w praktyce technologia ta okazywała się zbyt droga i skomplikowana technicznie. Wysoka cena komponentów ceramicznych, ograniczone możliwości formowania oraz niska przewodność cieplna uniemożliwiały wprowadzenie rozwiązań na rynek.

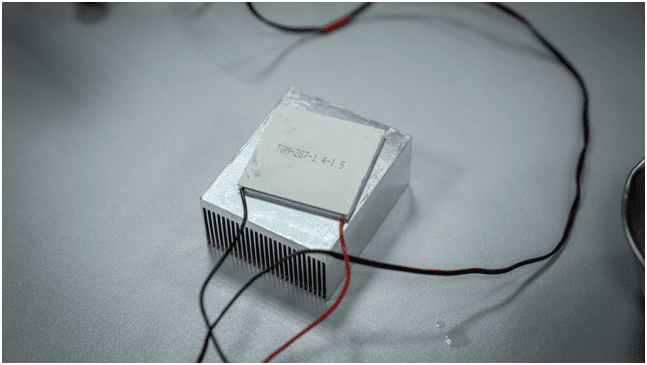

Jednak w 2024 roku zespół z krakowskiej AGH zdołał zrealizować to, co wydawało się mało prawdopodobne. Grupa badaczy pod kierownictwem profesora Krzysztofa Wojciechowskiego z Wydziału Inżynierii Materiałowej i Ceramiki AGH, we współpracy z Siecią Badawczą Łukasiewicz oraz Instytutem Fizyki PAN w Warszawie, stworzyła prototyp modułów termoelektrycznych nowej generacji. Ich główna cecha tkwi w materiałach. Zamiast tradycyjnej ceramiki naukowcy użyli stopów aluminium, co od razu obniżyło koszt produkcji.

Prosty materiał, ogromny efekt

Aluminium jest nie tylko tańsze od ceramiki, ale także znacznie bardziej przewodzi ciepło. Dla systemów termoelektrycznych jest to kluczowe: im szybciej ciepło jest przekazywane między warstwami, tym efektywniej pracuje moduł. Ponadto stopy aluminium łatwiej poddają się formowaniu, dzięki czemu moduły można wytwarzać w różnych kształtach, dopasowując je do konkretnych systemów. Oznacza to, że przyszłe generatory termoelektryczne będą mogły integrować się z liniami produkcyjnymi, systemami chłodzenia czy obudowami urządzeń elektronicznych bez skomplikowanych dodatkowych rozwiązań.

Moc prototypu sięga **2,5 kW/m²** – poziom, który zbliża technologię do zastosowania przemysłowego. Badacze podkreślają: uzyskane wyniki udało się osiągnąć bez wzrostu kosztów, a wręcz z ich znaczącym obniżeniem. W świecie, gdzie koszt energii decyduje o konkurencyjności branż, stało się to niezwykle cennym odkryciem.

Jak działa innowacja: dwa podejścia do tworzenia materiałów

Aby osiągnąć pożądane właściwości dla swoich modułów termoelektrycznych, zespół profesora Krzysztofa Wojciechowskiego z AGH obrał dwie ścieżki. Obie metody miały na celu zmianę właściwości strukturalnych i mikrostrukturalnych materiałów, co gwarantowało poprawę ich efektywności. Pierwsza metoda bazowała na koncepcji materiałów gradientowych. Wykorzystując starannie dobrane domieszki stopowe, naukowcy mogli jednocześnie regulować dwa krytycznie ważne parametry: energię Fermiego i szerokość pasma zabronionego. Druga metoda przewidywała stworzenie **materiałów kompozytowych**, które pomogły znacząco ograniczyć przewodność cieplną, ale jednocześnie zachować wysoką przewodność elektryczną.

Profesor Wojciechowski kierował się zasadą, że dobry materiał termoelektryczny powinien dobrze przewodzić nie ciepło, ale elektryczność. Uzgodnienie tych wymagań było niezwykle trudne ze względu na pewne prawa fizyczne. Jednak naukowcy nauczyli się wytwarzać materiały, które stały się barierą dla przepływu ciepła. Przypominały one gąbkę lub styropian, ale jednocześnie przewodziły prąd nie gorzej niż metale.

Jak termoelektryka może uratować farmy serwerów?

Wynalazek jest bardzo cenny dla branży IT, ponieważ nowoczesne centra danych i wysokowydajne kompleksy obliczeniowe generują kolosalne straty ciepła. Każda serwerownia traci megawaty energii w postaci ciepła, które trzeba odprowadzać za pomocą skomplikowanych i drogich systemów chłodzenia. Wykorzystanie modułów termoelektrycznych gwarantuje **podwójny efekt**: efektywniejsze chłodzenie i częściowy zwrot energii w postaci elektryczności, co obniża ogólne koszty.

W perspektywie właśnie takie moduły mogą stać się podstawą dla **energooszczędnych centrów danych nowej generacji**. W latach 2020. infrastruktura IT jest jednym z największych konsumentów energii elektrycznej na świecie, a wdrożenie technologii AGH może znacząco obniżyć obciążenie. Przy tym nie mówimy o odległej przyszłości, ale o całkiem realistycznym scenariuszu: prototyp już istnieje, a naukowcy zajmują się nawet uruchomieniem linii produkcyjnej.

Opłacalne stawki na rynku

Opracowanie modułów ze stopami aluminium otwiera drzwi na rynek, gdzie faktycznie nie ma europejskich graczy. Profesor Wojciechowski w rozmowie z dziennikarzami podkreślił, że firmy specjalizujące się w technologiach termoelektrycznych koncentrują się w Chinach, USA, Ukrainie i Rosji. Rynek europejski jest niemal wolny od konkurencji, co stwarza **unikalną szansę dla Polski** na zostanie pionierem w tej dziedzinie. W świecie, gdzie innowacje technologiczne szybko przekształcają się w strategiczną przewagę, jest to ważny czynnik nie tylko dla nauki, ale i dla gospodarki.

Dzięki wysokiej przewodności cieplnej stopów aluminium i możliwości wytwarzania modułów w dowolnej formie, można je integrować ze złożonymi systemami produkcyjnymi, gdzie ciepło odpadowe nie było wcześniej wykorzystywane. Dotyczy to zarówno pieców fabrycznych, jak i kotłowni, klimatyzatorów czy wymienników ciepła. Nawet małe przedsiębiorstwa przemysłowe będą mogły uzyskiwać dodatkowe źródła energii elektrycznej, obniżając koszty i zwiększając ekologiczność produkcji.

Przyszłość energetyki i IT

W dziedzinie IT potencjał jest jeszcze bardziej widoczny. Centra danych, farmy serwerów i duże kompleksy obliczeniowe zużywają kolosalne ilości energii elektrycznej, a znaczna jej część przekształca się w ciepło, które trzeba odprowadzać. Wykorzystanie modułów termoelektrycznych pozwala nie tylko efektywniej chłodzić serwery, ale także **zwracać część energii w postaci elektryczności**. Obiecuje to znaczne obniżenie kosztów energii elektrycznej, zwiększenie efektywności energetycznej i możliwość wykorzystania uzyskanej elektryczności dla innych wewnętrznych systemów centrum danych. Szczególną cechą opracowania AGH jest także adaptacyjność. Ponieważ moduły można wytwarzać w różnych formach, mogą one stać się nieodłącznym elementem nowoczesnych kompleksów IT. W końcu tam każdy centymetr sześcienny jest ważny, a efektywność i niezawodność decydują o konkurencyjności firmy.

Zmienić energetyczny krajobraz Europy

Naukowcy już podkreślili strategiczne znaczenie projektu. Polska zyska możliwość zajęcia wakacyjnej niszy na europejskim rynku termoelektryki, co może uczynić kraj **centrum europejskich innowacji** w dziedzinie odnawialnej energii i efektywności energetycznej. Sukces pozwoli nie tylko na produkcję wysokowydajnych modułów termoelektrycznych dla przemysłu i IT, ale także otworzy nowe kierunki badań. Mowa o optymalizacji materiałów, integracji z systemami energetycznymi i automatyzacji procesów produkcyjnych.

Opracowanie AGH to zatem nie tylko osiągnięcie naukowe, ale i krok w kierunku przyszłej integracji technologii termoelektrycznych. Pojawienie się takich nowości w Europie jest w stanie zmienić równowagę rynku, tworząc przewagi konkurencyjne dla polskich firm i centrów badawczych. A także – ukształtować bazę dla dalszych innowacji w dziedzinie energooszczędnych rozwiązań.